取り組み・実績のご紹介

電気料金・CO₂排出量削減のご提案 ~コンプレッサの省エネ・脱炭素対策~

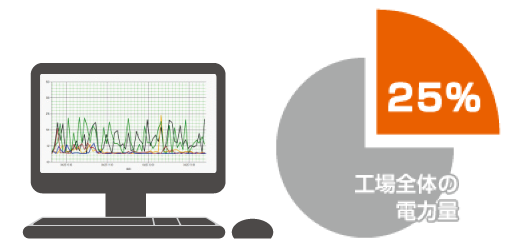

省エネはコンプレッサエアの「見える化」から

コンプレッサの電力量は意外と多く、一般的に工場全体の電力消費の約20~25%を占めている言われています。

空気そのものは「無料」です。ですが、圧縮空気をつくるにはコンプレッサを使用するため、電力を費やし電気代が発生しています。つまり圧縮空気はタダではないのです。

電気使用量の約1/4を占めるコンプレッサの省エネ対策(圧縮空気の削減・最適化)をすることで、大きな省エネ・省コスト効果が期待できます。

省エネによる電気代の削減は、化石燃料依存度の高い我が国において、脱炭素(カーボンニュートラル)に繋がるひとつの手段と考えます。

大元のデータ

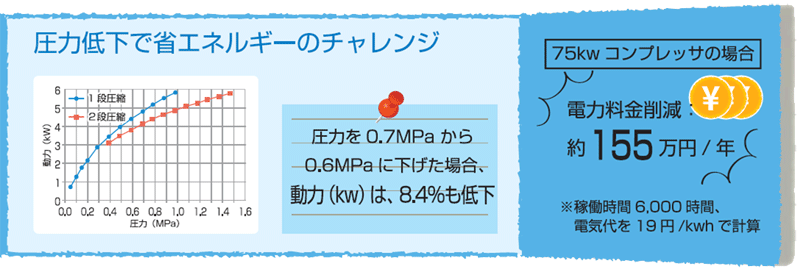

■ コンプレッサ元圧の見直し

0.7MPaの供給圧を0.6MPaへ低減させた場合、電力量削減は約81,579kW、電気料金としては年間155万円の削減、CO2削減量で示すと、約36,711kgとなります。

※計算根拠 (弊社 岡崎工場 75kWコンプレッサ)

CP稼働時間:6000h/年・電気代:19円/kWh

エア単価:2円/m³・CO2 排出係数:0.45kg/kWh

コンプレッサの大元や工場、ライン単位で流量計を設置して使用変化量を把握します。

また、システムを導入することで、使用量変化の気づきや省エネ対策前後の比較などが容易になります。

エア使用量に合わせてコンプレッサを最適運転すること(エア供給のJIT化)で、効率が良くなり無駄をカットすることができます。

<その他運用事例>

■ 繁忙期・閑散期での運用方法の見直し

■ コンプレッサ更新時の判断材料

■ コンプレッサの定期メンテナンスタイミングの指標

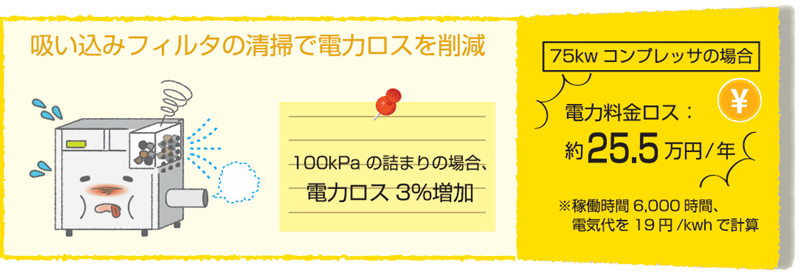

※計算根拠 (弊社 岡崎工場 75kWコンプレッサ)

CP稼働時間:6000h/年・電気代:19円/kWh

エア単価:2円/m³・CO2 排出係数:0.45kg/kWh

フィルターに100kPaの詰まりがあった場合、損失電力量は約13,421kW、電気料金としては年間25.5万円の損失、CO2排出量で示すと約6,039kgとなります。

工場、ラインのデータ

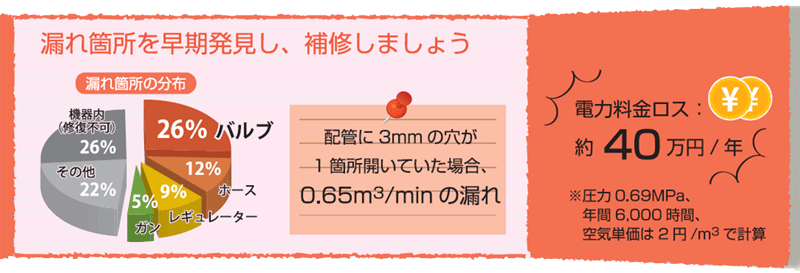

エアは無色透明・無臭で無害なため、エア漏れの対応にはなかなか手が付けられていないのが実情です。流量計を設置することで、漏れ箇所の特定も容易になります。

■ エア漏れ配管の特定、補修

配管に3mmの穴があった場合、損失電力量は約21,053kW、電気料金としては年間40万円のロス、CO2排出量で示すと約9,474kgとなります。

※計算根拠 (弊社 岡崎工場 75kWコンプレッサ)

CP稼働時間:6000h/年・電気代:19円/kWh

エア単価:2円/m³・CO2 排出係数:0.45kg/kWh

エネフェイス導入事例:再生時間 1分44秒

コンプレッサーと空調機の電力削減目的で導入。流量計と見える化ソフトを活用した事例の紹介です。

■導入事例インタビュー

「エネルギーは個別に見るのではなく、それぞれの相関関係を多角的に見ることが大事なのです」

リコーエレメックス株式会社 事業企画部 次長 石原様

【導入効果】 電力量削減 13 %

【主な導入機器】 エア流量計・電力量計・データロガー・Ene-faceソフト

用途事例・実績のご紹介 : リコーエレメックス株式会社岡崎工場 見える化システム工事